Выксунский металлургический завод повысил эффективность производства, используя программно-аппаратный комплекс «АвтоГРАФ»

Благодаря этому, менее чем за 3 месяца предприятию удалось добиться увеличения времени полезной работы перегружателей на литейно-прокатном комплексе в 2 раза и получить экономический эффект в 4 млн рублей.

Выксунский металлургический завод (АО «ВМЗ») входит в состав Объединенной металлургической компании (АО «ОМК») – российского производителя высококачественной, соответствующей самым жестким требованиям потребителей, металлургической продукции и комплексных решений для топливной энергетики, транспорта, строительства и других отраслей экономики. АО «ОМК» является мировым лидером по производству труб большого диаметра.

Предприятие столкнулось с проблемой регулярной нехватки перегружателей, которая влекла за собой срыв выполнения установленного плана производства. Кроме того, отсутствие данных для расчета эффективности использования спецтехники сильно затрудняло выполнение каких-либо корректирующих мероприятий.

При увеличении или уменьшении плана производства у ответственных лиц отсутствовало понимание фактической загрузки перегружателей и их потребности в производстве. В то же время приобретение дополнительной спецтехники требует больших инвестиций, и не является очевидным решением проблемы без предоставления рационального обоснования. В связи с этим руководство АО «ВМЗ» согласовало реализацию проекта по оснащению перегружателей комплексной системой мониторинга.

Основным аргументом для принятия такого решения послужили данные первичной диагностики с одного из новых перегружателей фирмы Liebherr, оснащенного фирменной системой мониторинга LiDAT, которая показала, что время полезной работы этого перегружателя не превышает 24%, что является крайне низким показателем. Стоит отметить, что система LiDAT штатно установлена только на новых моделях Liebherr, и, кроме того, она не удовлетворяет требованиям предприятия по функционалу и предоставляемой отчётности. Также для подключения к системе мониторинга LiDAT дополнительно требуется дорогое фирменное оборудование (FMS-адаптер), при этом работы по подключению должны производиться под контролем сервис-инженера Liebherr, и отдельно потребуется подписание с заказчиком соглашения о неразглашении информации.

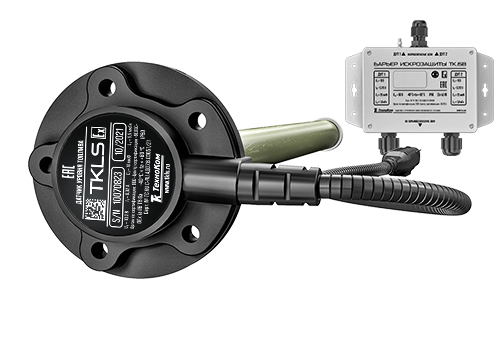

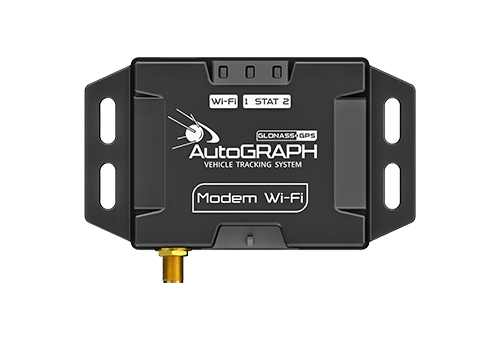

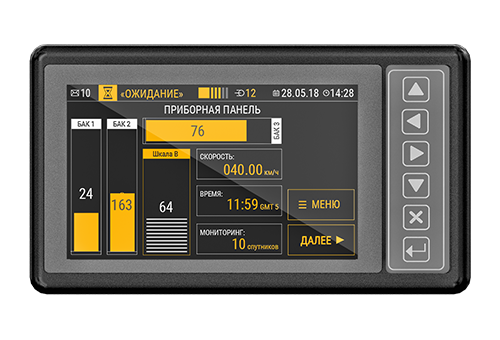

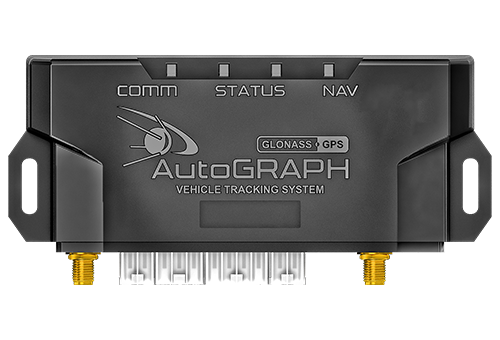

С учетом всех факторов было решено выполнить оснащение перегружателей комплексной системой мониторинга «АвтоГРАФ», которая с 2017 года успешно работает в автотранспортном отделе АО «ВМЗ». За это время навигационные терминалы «АвтоГРАФ», датчики уровня топлива TKLS и другая периферия подтвердили высокую надежность и бесперебойность работы на различной технике. Использование на предприятии программной платформы «АвтоГРАФ.PRO 7» в свою очередь позволило гибко настроить рабочие места для сотрудников разных подразделений, использовать мощный инструмент отчетов для выполнения аналитики и планирования, а также выполнить интеграцию с внутренними информационными системами, используемыми на предприятии.

В рамках проекта за короткий срок было выполнено оснащение всех перегружателей следующим оборудованием:

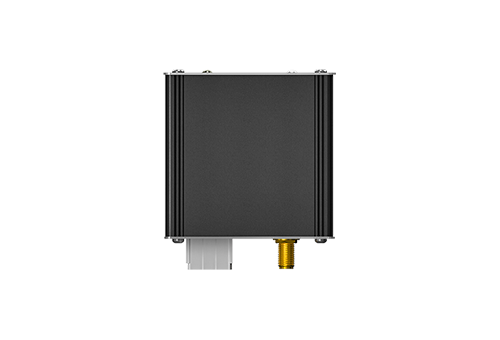

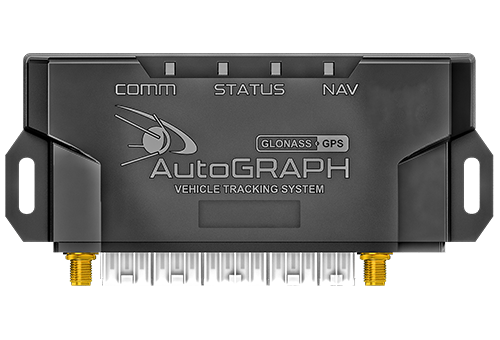

- навигационные терминалы АвтоГРАФ-GSM для определения местоположения и маршрута перемещения, а также подключения датчиков и периферии в составе решения и отправки всех телематических данных на сервер;

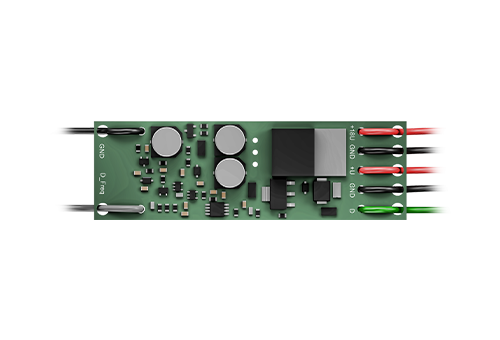

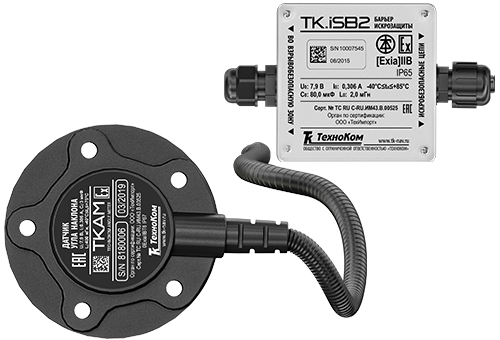

- высокоточные датчики уровня топлива TKLS для контроля заправок, расхода топлива и пресечения его хищения;

- датчики угла наклона TKAM для определения времени полезной работы и холостого режима;

- считыватели RFID-карт АвтоГРАФ-CardReader, позволяющие получать данные и анализировать работу перегружателей индивидуально по каждому водителю.

Уже через месяц после запуска проекта и оснащения техники был получен достаточный набор данных, который позволил выполнить полноценный анализ для проведения корректирующих мероприятий.

В частности, удалось определить, что в среднем фактическая загрузка всех перегружателей составляет 22% при холостых режимах 34%. По отдельным перегружателям получена информация, что холостые режимы превышают полезную работу более чем в 2 раза. Очевидно, что столь низкая загрузка перегружателей и высокие холостые режимы их работы в итоге приводили к искусственному дефициту техники, перерасходу топлива, сокращению временных интервалов ТО и другим негативным моментам.

На основе анализа точных данных, полученных из системы мониторинга «АвтоГРАФ», руководством предприятия была утверждена программа мероприятий для достижения следующих целей в течение ближайших 3 месяцев:

- Увеличение полезной работы перегружателей с 22% до 45%

- Сокращение холостого режима работы перегружателей с 34% до 10%.

Дополнительно была осуществлена автоматизация некоторых бизнес-процессов, действующих на предприятии. Совместными усилиями со специалистами регионального дилера «ТехноКом» ИП Ретивова И.В., осуществившего этот проект, удалось интегрировать данные из платформы «АвтоГРАФ.PRO 7» во внутреннюю информационную систему автоматического анализа работы посредством API, благодаря чему большая часть потерь, таких как регламентные перерывы в работе (климатический разогрев, обеденный перерыв, пересменка, заправка, осмотр оборудования) и нерегламентные (поломки, отсутствие топлива, перемещения, работа на холостом ходу) теперь учитываются автоматически. При внесении всех простоев, требующих классификации, появилась возможность учитывать коэффициент использования оборудования по общепринятым нормам.

На основании данных, получаемых из «АвтоГРАФ.PRO 7», также удалось пересмотреть систему мотивации персонала и добиться увеличения ее эффективности за счет дополнения индивидуальными показателями, на которые сотрудники смогут влиять напрямую. Например, отключение двигателя при простоях для сокращения холостого режима работы, сортировка негабаритного лома для шредера, вовлеченность сотрудника в безотказную работу техники для сокращения поломок, которая оценивается коэффициентом технической готовности.

Мы используем программно-аппаратный комплекс «АвтоГРАФ» с 2017 года, и за это время он отлично себя зарекомендовал в автотранспортном отделе нашего предприятия. Поэтому выбор системы для реализации проекта по комплексному мониторингу перегружателей был для нас очевиден. Кроме того, мы осуществили интеграцию платформы «АвтоГРАФ.PRO 7» и нашей внутренней системы автоматического анализа работы, тем самым решив важную для нас задачу полной автоматизации учета потерь.