Как добиться экономии ресурсов при эксплуатации мобильных буровых комплексов?

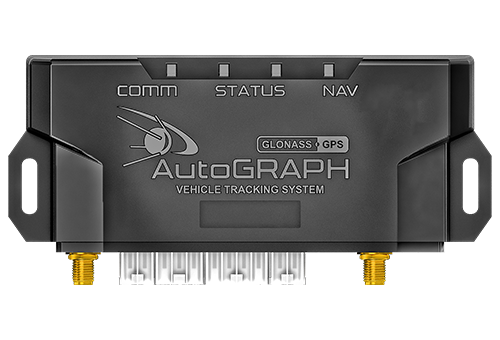

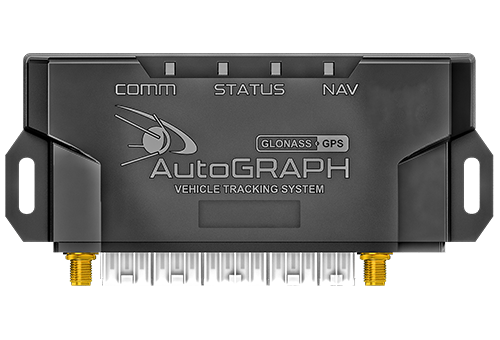

Система мониторинга «АвтоГРАФ» доказала свою эффективность при решении задач по контролю работы мобильных буровых комплексов и оптимизации расхода топлива на этих объектах.

Крупнейшие российские буровые компании осуществляют деятельность по бурению нефтяных и газовых эксплуатационных и разведочных скважин и обладают мощным производственным потенциалом, применяя весь спектр современных технологий, используемых в процессе бурения, в том числе технические и программные средства, позволяющие производить технологический, геологический и геофизический контроль строительства скважин.

Каждая компания обладает целым парком мобильных буровых комплексов – сложного и дорогостоящего оборудования, позволяющего осуществлять оперативный монтаж-демонтаж и передислокацию с наименьшими затратами времени и ресурсов.

Как правило мобильный буровой комплекс состоит из отдельных блоков, смонтированных на полуприцепах, которые перевозятся с помощью универсальных тягачей, что обеспечивает его мобильность и значительно уменьшает время на переезд со скважины на скважину.

Основными компонентами комплекса являются:

- буровая установка;

- дизельная электростанция;

- циркуляционная гидравлическая система;

- установка насосная буровая;

- парогенераторная установка;

- цистерны для хранения топлива.

Основные задачи

Одна из основных задач для компаний, эксплуатирующих мобильные буровые комплексы, это контроль топлива и оптимизация его расхода в процессе их работы. В условиях удаленности от объектов инфраструктуры при выполнении бурильных работ, все компоненты комплекса работают от дизельных генераторов. В качестве топливохранилища на площадке устанавливаются стационарные цистерны. Стоимость как самого дизельного топлива, так и его доставки на удаленную площадку высока, а расход в процессе эксплуатации велик. За основу для учета расхода топлива и его списания принимается норма литры в час, установленная производителем компонентов мобильного бурового комплекса. Причем в летний и зимний периоды эти нормы различаются. Однако, в то же время различные компоненты комплекса могут работать в адаптивном режиме, включая силовые установки по мере необходимости. Например, таким образом, работает парогенераторная установка, контролирующая температуру нагреваемого теплоносителя и выполняющая его нагрев по мере необходимости. Соответственно по нормам топливо спишется за 24 часа работы, а по факту установка может проработать значительно меньше, особенно в осенний и весенний периоды.

Еще одной важной задачей является точное определение наработки всеми компонентами буровой бригады, для контроля соблюдения бизнес-плана по каждой скважине, а также для своевременного проведения технического обслуживания двигателей. Своевременность проведения таких мероприятий необходима для минимизации поломок оборудования и рисков простоя буровой установки.

Комплексное решение

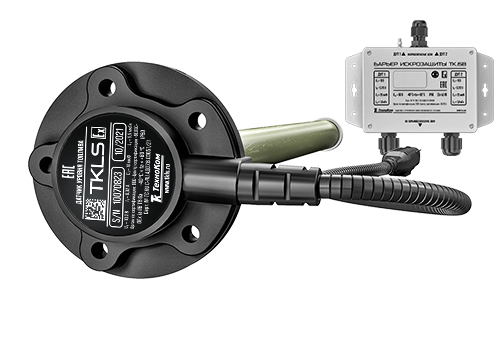

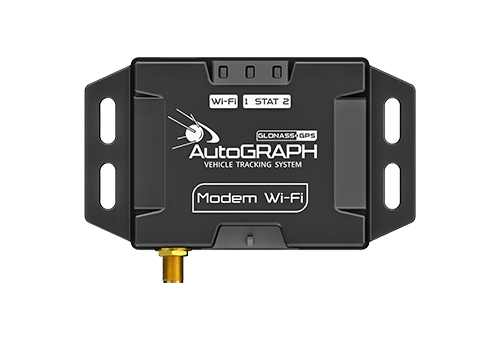

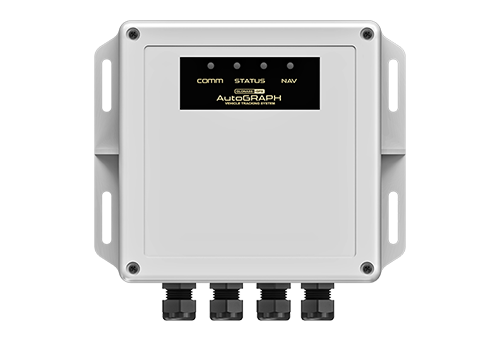

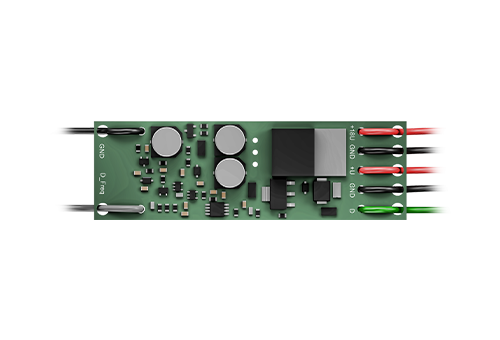

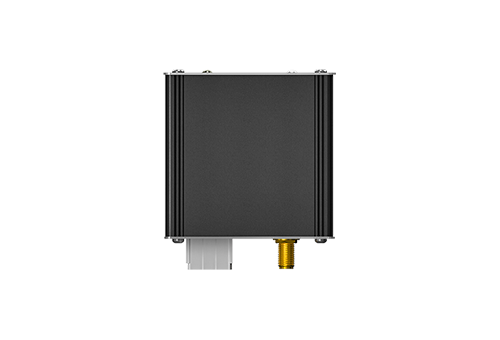

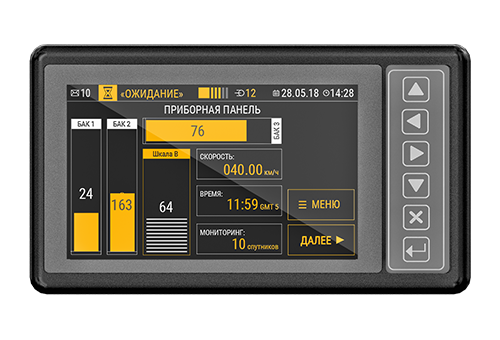

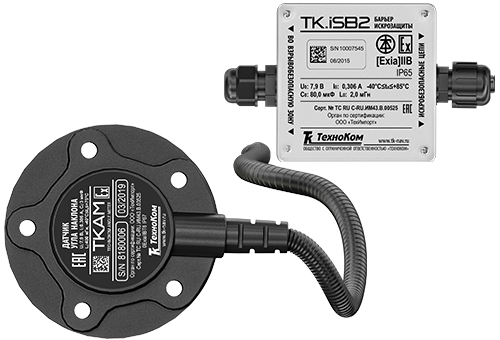

Одна из крупнейших российских буровых компаний запустила пилотный проект по оснащению нескольких мобильных буровых комплексов системой мониторинга «АвтоГРАФ». На каждом из этих объектов был реализован круговой учет топлива. Для этого стационарные емкости с топливом были оснащены высокоточными и надежными датчиками уровня топлива во взрывозащищенном исполнении TKLS-Ex и барьерами искрозащиты TKiSB, обеспечивающими искробезопасные электрические параметры для датчиков. По показаниям датчиков уровня топлива выполняется точный учет объема ГСМ при приемке от поставщика. Также каждая стационарная емкость была оборудована топливораздаточным контроллером TKFC Plus, который обеспечивает автоматизацию раздачи топлива и учет всех заправок. Отпуск топлива теперь осуществляется только по индивидуальным RFID-картам ответственного лица в каждой смене, а все данные по каждой заправке TKFC Plus передает в навигационный контроллер «АвтоГРАФ-GSM», который отправляет их на телематический сервер с привязкой ко времени.

В свою очередь баки всех ДВС на потребителях, были оснащены датчиками уровня топлива TKLS для контроля объемов заправок и получении данных о расходе и остатках топлива.

Реализация комплексного решения на базе системы мониторинга «АвтоГРАФ» позволила заказчику:

- Контролировать объем полученного топлива при его выгрузке из АТЗ поставщика.

- Контролировать остатки топлива в цистернах на конец каждой смены.

- Выполнять автоматизированный учет заправок всех потребителей комплекса.

- Контролировать расход топлива потребителями.

- Осуществить учет топлива по его фактическому расходу, а не нормативным показателям, которые изначально завышены производителем спецтехники по причине большого усреднения.

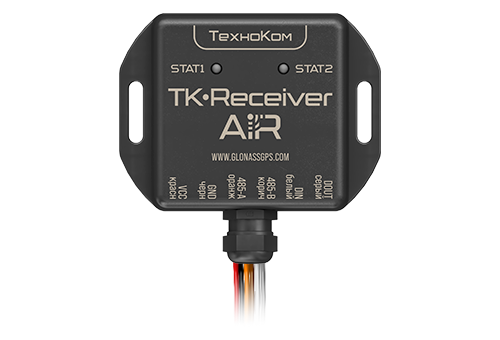

Одновременно с этим все двигатели бурового и вспомогательного оборудования были оснащены датчиками моточасов, подключенными к навигационным контроллерам «АвтоГРАФ-GSM», установленным на каждый компонент комплекса.

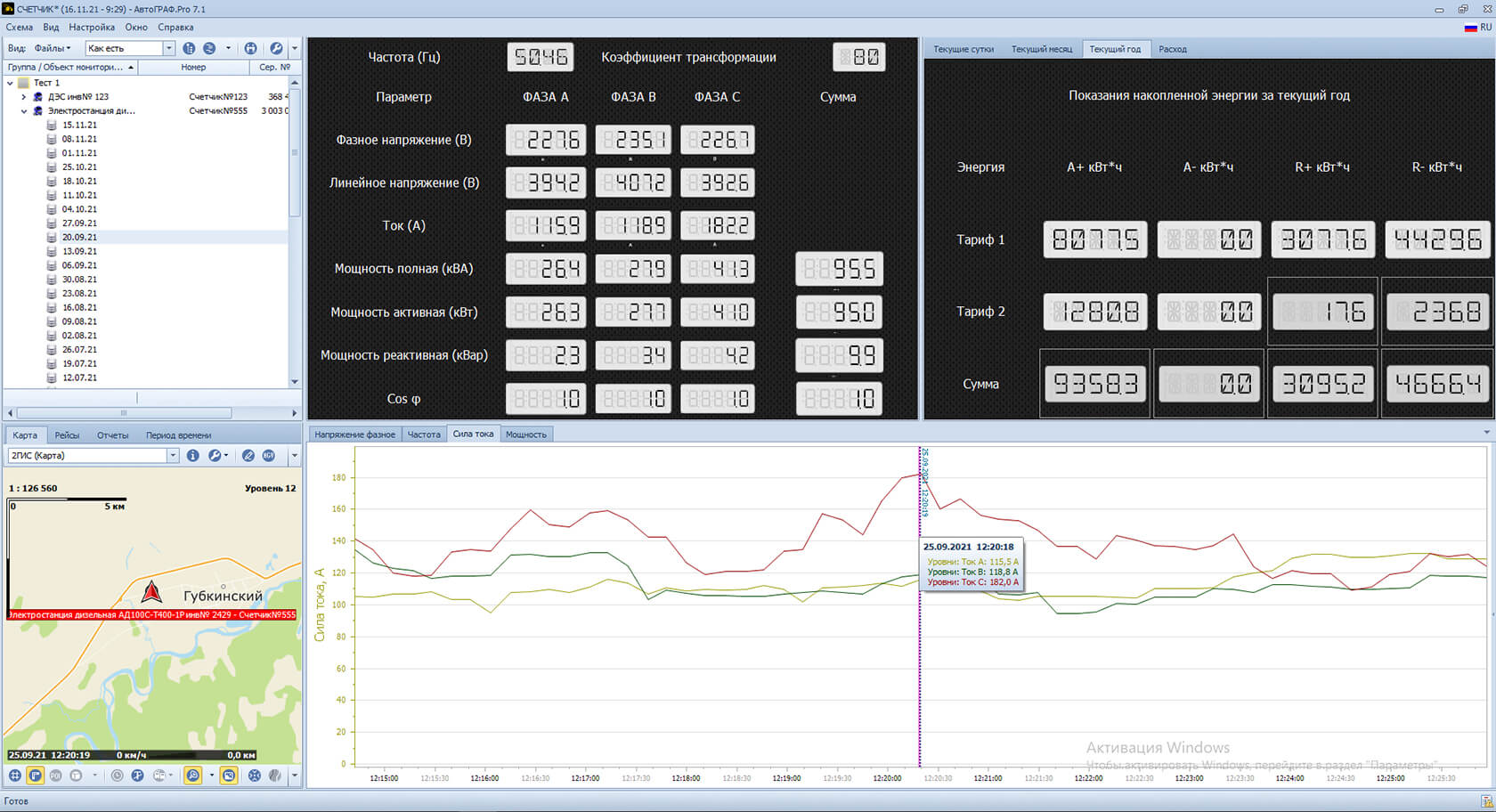

Получаемые от датчиков данные передаются контроллерами на телематический сервер и используются в диспетчерском ПО «АвтоГРАФ» для планирования работ по своевременному проведению технического обслуживания двигателей.

Результат

Благодаря внедрению системы мониторинга «АвтоГРАФ», буровой компании удалось осуществить круговой учет топлива на мобильных буровых комплексах. Теперь весь процесс под контролем – с момента получения топлива от АТЗ и до заправок в баки всех потребителей на площадке. Оптимизирован учет топлива, его списание теперь осуществляются по фактическому расходу, а не по нормам литры в час, установленным производителем буровых компонентов. Это позволило получить существенную экономию на топливе.

Кроме того, точные данные по наработке моточасов позволили организовать планомерное проведение технического обслуживания двигателей и тем самым снизить риски по их выходу из строя.

До установки системы мониторинга на мобильные буровые комплексы списание дизтоплива на этих объектах происходило исходя из нормы расхода на 1 моточас, сейчас же в диспетчерской программе «АвтоГРАФ» заказчик видит в режиме реального времени расход топлива и наработку моточасов по каждой единице оборудования. Благодаря организации учета дизтоплива по фактическому расходу, а не нормочасам - издержки на него сократились более чем на 15%.