Наше производство

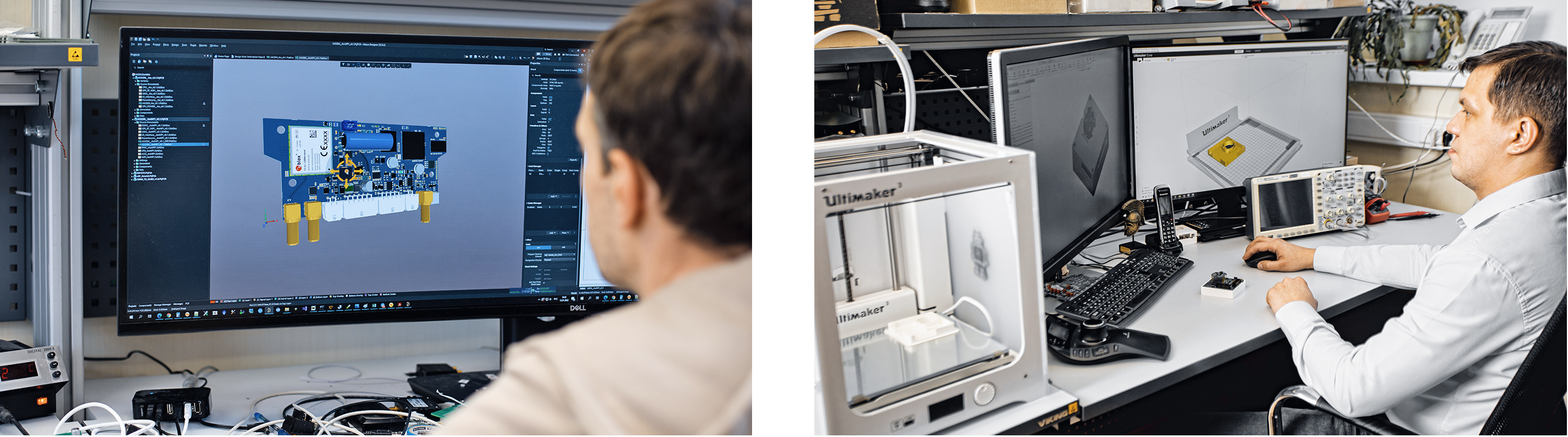

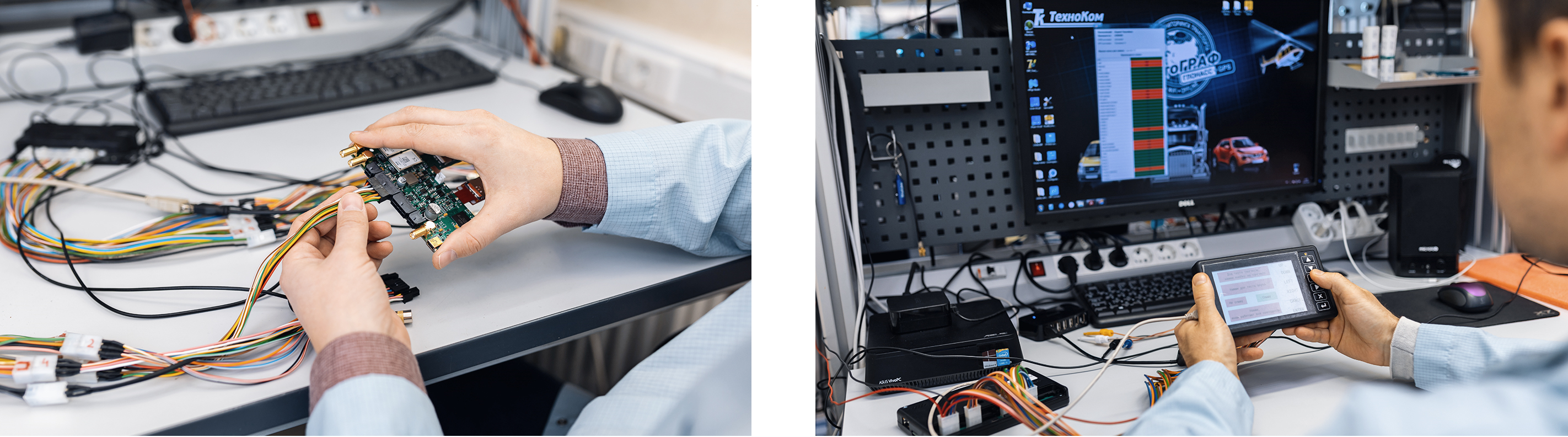

Разработка

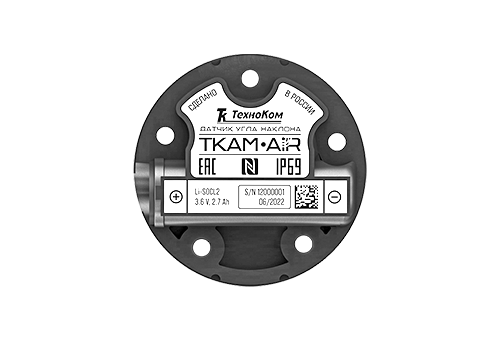

Этап разработки начинается со специалистов, входящих в аналитическую группу, которые формируют требования к новой продукции на основании изучения требований клиентов и дилеров, всестороннего мониторинга рынка, а также действующего законодательства.

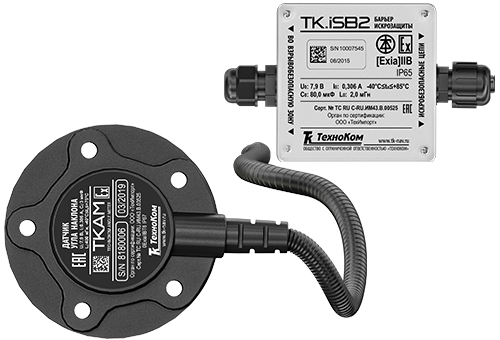

Прямое взаимодействие «ТехноКом» с ведущими мировыми производителями и официальными поставщиками комплектующих гарантируют создание решений на базе новейших технологий и компонентов. Это позволяет добавить в продукт уникальные функции и быть на шаг впереди конкурентов. В своей работе инженеры используют самую современную аппаратуру и программное обеспечение – в их арсенале широкий спектр измерительного и испытательного оборудования. Применение технологий 3D-печати и 3D-прототипирования в процессе разработки корпусов и плат позволяет оперативно проверить элементы изделия и внести необходимые изменения задолго до начала его серийного производства.

Для оценки отказоустойчивости устройств и компонентов в экстремальных условиях работы используется климатическая камера, позволяющая имитировать работу образцов в различных климатических условиях с температурами, выходящими за рамки предельно допустимых, а также при их резких перепадах.

Серийная сборка плат

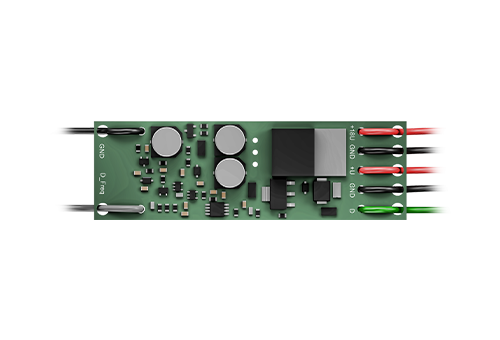

«ТехноКом» обладает одной из самых высокотехнологичных производственных площадок по серийной сборке электронных плат в России. Процесс производства полностью автоматизирован и отлажен, а после каждого этапа выполняется контроль качества выполненной операции. Автоматический конвейер, которым соединены элементы линии, обеспечивает автоматическую очередь ожидания и доставку печатных узлов от одной машины к другой, а сервер данных связывает в единое информационное пространство все этапы производства.

При производстве всех изделий применяется перспективная технология парофазной пайки. В отличие от традиционных методов, в системе парофазной пайки плата проходит через камеру, заполненную горячим паром из специального вещества – галдена. При таком способе все элементы платы прогреваются равномерно, исключая перегрев и недогрев, характерные для традиционных печей оплавления, что позволяет эффективно работать с самыми сложными компонентами и платами.

По окончании этапа пайки, остатки различных веществ, используемых в процессе производства, удаляются с поверхности печатных узлов и компонентов в специальной промывочной установке. После многоступенчатой промывки готовые печатные узлы отправляются в сушильную установку, из которой они поступают на стадию контроля качества производства.

Контроль

Контроль качества монтажа печатных узлов – один из самых важных этапов производства. Учитывая сложность современных электронных изделий, плотность монтажа и размеры компонентов – полноценный ручной контроль качества сборки при серийном производстве электроники практически невозможен. Поэтому, качество сборки проверяют современные автоматизированные установки.

При помощи специализированных камер машина оптического контроля исследует печатный узел: сравнивает расположение элементов, их маркировку и качество пайки с эталонами, заложенными в память вычислительной машины на этапе подготовки производства. При обнаружении любого дефекта или подозрительного участка техника показывает проблемный участок платы на экране компьютера и подает сигнал оператору.

В самых сложных случаях помогает установка рентген-контроля (X-Ray) печатных узлов. Она позволяет заглянуть внутрь не только печатной платы, но и компонентов. Рентгеноскопию различных объектов проводят для выявления труднодоступных и визуально скрытых дефектов, которые невозможно обнаружить методами оптического контроля.

Финальная сборка и тестирование

После выхода готовых электронных плат с конвейера они попадают к специалистам, выполняющим запись микропрограммы, также называемой «прошивкой». Процесс полностью управляется компьютерной программой, благодаря чему ошибки при записи «прошивки» исключены, а все параметры по каждому изделию автоматически заносятся в базу данных предприятия.

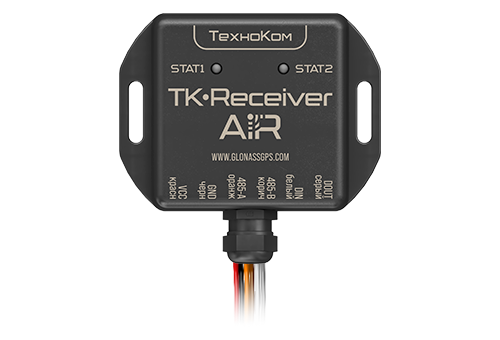

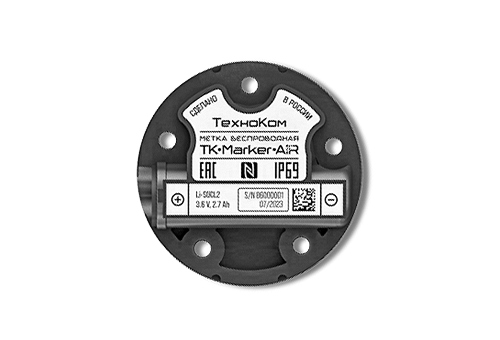

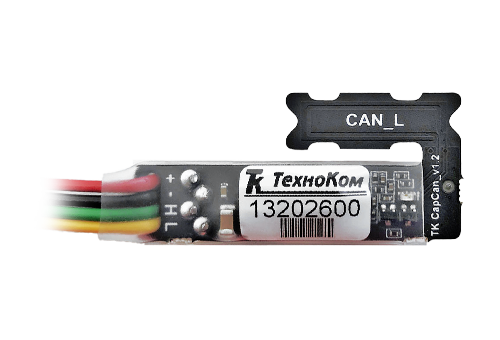

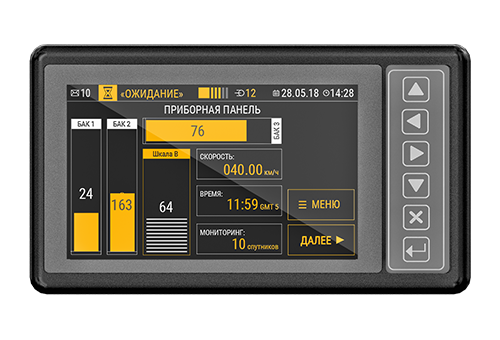

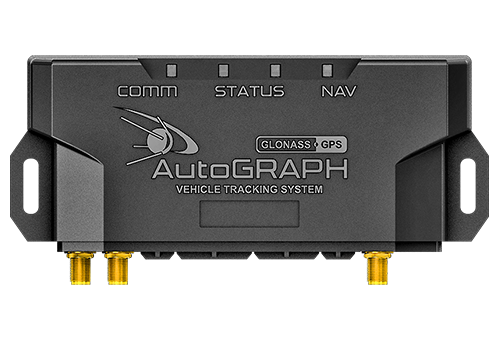

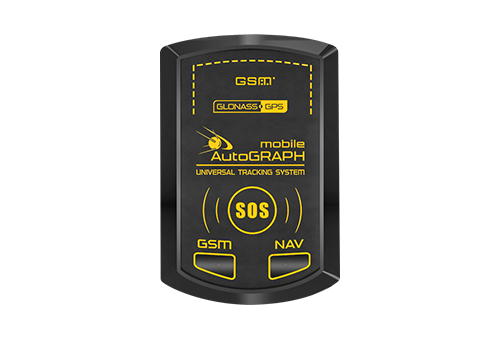

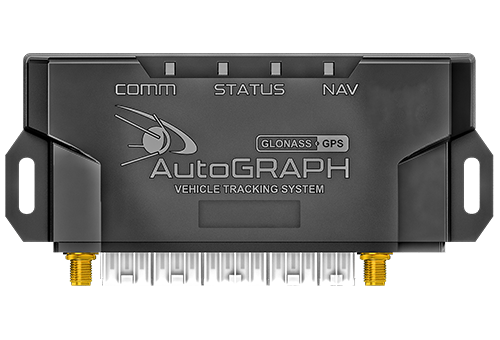

Сразу после этого изделия маркируются, помещаются в корпус и проходят финальный автоматизированный цикл полного тестирования их функционала. И вот, наконец, устройство готово отправиться в путь к своему потребителю!

Благодаря автоматизации производства, использованию передовых технологий и многоуровневому контролю качества «ТехноКом» стал первой компанией среди производителей оборудования для систем мониторинга, предоставившей на большинство своих изделий честную гарантию 10 лет.